Успешный симбиоз

Адрес

Новости

История

Структура

События

Результаты

Разработки

Конкурсы

Мероприятия

Газета

Web-сайты

В

официальном сообщении о присуждении

большому авторскому коллективу ученых-металлургов

и производственников премии

Правительства Российской Федерации («Наука

Урала» № 6) мы назвали только имена

сотрудников Уральского отделения РАН —

руководителя работы директора Института

металлургии академика Л.И. Леонтьева,

доктора технических наук С.В. Шаврина и

кандидата технических наук В.А. Горбачева.

Однако, по словам академических ученых,

реализация их теоретических изысканий на

практике могла бы затянуться на долгое

время без деятельного участия

сотрудников научно-производственного

внедренческого предприятия «ТОРЭКС» —

директора, доктора технических наук Г.М.

Майзеля, исполнительного директора,

кандидата технических наук С.Н. Евстюгина,

ведущих научных сотрудников, кандидатов

технических наук В.М.

Абзалова и В.И. Клейна, а также

производственников — генерального

директора Лебединского горно-обогатительного

комбината Б.Я. Малявина, начальника цеха

горячебрикетированного железа Н.Н.

Копотя и многих других. Благодаря усилиям

всех этих людей был реализован

комплексный подход к решению задачи

разработки энергосберегающих и

экологически безопасных технологий

производства окатышей высокого качества

на базе модернизации обжиговых машин.

Суммарный экономический эффект от

внедрения новой технологии на

Лебединском ГОКе оценивается в 362,8

миллионов рублей.

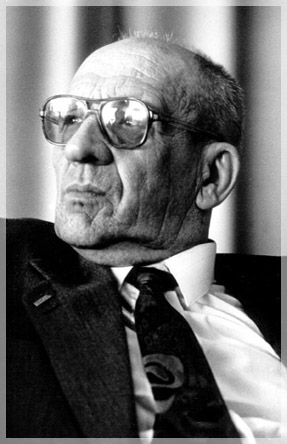

Сегодня

мы говорим об этой выдающейся работе с

одним из лауреатов премии российского

правительства — главным научным

сотрудником Института металлургии УрО

РАН доктором технических наук,

профессором Сергеем

Викториновичем Шавриным.

—

Названная цифра – более 350 миллионов

рублей — очень впечатляет. Что позволило

получить такой экономический эффект?

—

Названная цифра – более 350 миллионов

рублей — очень впечатляет. Что позволило

получить такой экономический эффект?

—

Начну издалека. Сегодня существуют две

схемы производства черного металла.

Первая – традиционная и весьма

эффективная: «домна – конвектор». В этом

случае для металлургического процесса

требуется кокс. А это и проблемы

коксующихся углей, и экологии. Второй

способ — металлизация. Это безкоксовая

металлургия. Из 700 миллионов тонн стали,

ежегодно производящейся

в мире, путем металлизации получают

пока только 15–20 %. Но, что важно отметить,

происходит непрерывное наращивание доли

металла, производимого по данной

технологии. И это в условиях рыночной

экономики неслучайно — высокое качество

конечной продукции должно быть органично

увязано с идеологией создания мини-заводов,

способных гибко реагировать на запросы

рынка.

В

России установок металлизации всего 5, их

общая мощность — 2,7 миллиона тонн стали в

год. Эти установки, как и доменные печи,

используют в качестве сырья железорудные

окатыши. Окатыши (шарики 12–16 мм в

диаметре) получают из магнетитового

концентрата, который в свою очередь

производится путем обогащения и

измельчения исходной магнетитовой руды.

Магнетитовый концентрат поступает в

окомкователи, формирующие шарики.

Полученные шарики обжигают на

конвейерной машине. Затем окатыши

загружают в

установки металлизации, где в условиях

нагрева их восстановительным газом

формируют конечный продукт —

металлическое железо.

Показатели работы металлургических агрегатов зависят от физико-химических свойств, или служебных характеристик окатышей. Среди них особое место играет прочность как исходных окатышей, так и в процессе их обработки в металлургических агрегатах.

В Институте металлургии работы по изучению служебных характеристик окатышей начались еще в 70-е годы прошлого века. Исследования проводились комплексно. Одновременно уделялось внимание двум моментам — закономерностям формирования качества окисленных окатышей и оптимизации тепловых схем обжиговых конвейерных машин, на которых эти окатыши производятся.

По вопросам формирования структуры окатышей и их поведения при восстановительно-тепловой обработке в агрегатах шахтного типа в то время уже был накоплен и опубликован обширный материал как в отечественной, так и иностранной литературе. Его обобщение, а также результаты исследований, выполненных в Институте металлургии В.А. Горбачевым и мной, позволили сформулировать ряд новых принципов создания при окислительном обжиге окатышей такой структуры, которая была бы устойчивой к разрушению в условиях процесса металлизации.

К началу 80-х годов у нас сложились определенные воззрения относительно того, какие элементы структуры шарика, или окатыша, определяют его свойства, и каким образом можно управлять этим процессом на обжиговой машине, или получать окатыши с заданными свойствами для того агрегата, где они будут в дальнейшем использоваться. В.М. Абзаловым, С.Н. Евстюгиным, Л.И. Леонтьевым, Г.М. Майзелем были разработаны оригинальные тепловые схемы, способствующие решению задачи и не имеющие аналогов в мировой практике. Этот симбиоз и определил успех комплексного подхода к проблеме формирования качества окатышей на конвейерных машинах с учетом специфики их восстановительно-тепловой обработки при выплавке чугуна и металлизации.

— Как вам удалось заинтересовать своими идеями производственников?

— Отдельные элементы нашей технологии на протяжении многих лет отрабатывались на различных горно-обогатительных комбинатах. Раньше, конечно, было проще, можно было проводить на заводе все необходимые исследования. Сегодня же любые, даже самые перспективные, проекты реализуются крайне трудно. Производственникам надо предлагать готовое решение.

К счастью, нам пошли навстречу на Лебединском ГОКе (г. Губкин Белгородской области), где были опробованы все наши теоретические разработки и по физико-химическим свойствам окатышей, и по тепловым схемам обжиговых печей. Впрочем, стимул внедрить нашу технологию у руководителей ГОКа все же был. Дело в том, что на Лебединском комбинате построили установку для металлизации, но выйти на проектную мощность не могли. Благодаря нашим техническим решениям, заложенным при модернизации в схемах обжиговых машин, установка достигла проектной мощности в 1 миллион тонн металлизованных окатышей в год.

Внедрение наших технологий позволило решить и массу других проблем: технических, экономических и экологических. Так, производительность обжиговых машин повысилась на 10–15%, расходы топлива и электроэнергии сократились на 30–40%, выбросы пыли и газа уменьшились в 1,5 раза, а общая экологическая нагрузка на окружающую среду снизилась в 1,5–2 раза.

Благодаря повышению качества окатышей улучшились основные показатели работы установки металлизации ХИЛ-III. Прежде всего, возросла степень металлизации конечного продукта (с 89 до 94,5%), а именно этим определяется его рыночная стоимость.

Сегодня спрос на металлизованный продукт растет, соответственно есть интерес и к разработкам, отмеченным премией Правительства РФ. На их основе намечается модернизация машин на Михайловском, Костомукшском, Качканарском ГОКах и Соколовско-Сарбайском ГПО.

Новые энергосберегающие и экологически безопасные технологии производства окатышей получили признание не только в России, но и за рубежом. Сегодня обсуждаются варианты их применения при модернизации обжиговых машин в Австралии, Мексике, Бразилии и Индии.

Беседовала Е.

ПОНИЗОВКИНА

Фото

С. НОВИКОВА

Адрес

Новости

История

Структура

События

Результаты

Разработки

Конкурсы

Мероприятия

Газета

Web-сайты