|

Уральское - значит отличное |

|

Как мы уже сообщали, уральские металлурги

— ученые и производственники — стали лауреатами премии правительства РФ в

области науки и техники 2008 г. за создание и освоение комплекса нового

инжекционного оборудования и технологий, значительно повышающих

эффективность сталеплавильного производства. «Академическую» часть

авторского коллектива составили главные научные сотрудники Института

металлургии УрО РАН академик Л.И. Леонтьев, и доктор технических наук В.И.

Жучков, ведущий инженер ИМет и директор ООО «Новые технологии в металлургии»

В.Н. Лопатин и зам. директора ООО «НТМ» А.В. Сычев. Премия правительства РФ

— самая высокая, но не первая награда разработчиков инжекционной установки.

За создание инжекционного оборудования фирма ООО «НТМ» совместно с ИТЦ

«Академический» неоднократно награждались дипломами, а также золотой медалью

VII Московского международного салона инноваций и инвестиций.

Инжекционная технология — это метод вдувания

порошкообразных материалов в ковш, в металлургические плавильные агрегаты

(электропечи, конвертеры) для науглероживания, дефосфорации, обессеривания,

раскисления расплавов стали, чугуна, ускорения шлакообразования. Широкие

исследования и опробование вдувания порошков в жидкую стальную ванну

начались в конце 1950-х — начале 1960-х годов, причем уральские металлурги

занимали в этом лидирующие позиции. Еще в 1954 г. на Верх-Исетском

металлургическом заводе впервые в нашей стране было проведено

науглероживание металла с помощью вдувания порошкообразных карбонизаторов. В

жидкую металлическую ванну в струе сжатого воздуха вдували измельченный

кокс. Авторами одной из первых публикаций по инжекционной технологии были

также уральцы В.М. Лупейко и П.В. Умрихин из УПИ (УГТУ).

В 1960–1980 гг. опытные плавки по скоростному

науглероживанию металла с использованием инжекционной технологии проводились

на Петровск-Забайкальском, Ижевском и Златоустовском металлургических

заводах. При этом применялись самодельные установки, конструкции их были

несовершенны. С середины 1990-х гг. на московском заводе «Серп и молот» при

участии ИМет УрО РАН и других организаций была внедрена установка немецкой

фирмы «Штайн», освоившей изготовление инжекционного оборудования и

поставлявшей его во многие страны мира. Однако и с немецкими установками

возникали проблемы. Например, они предъявляли очень высокие требования к

порошкообразному материалу, который вдувался в расплав. Небольшое изменение

параметров могло вызвать сбой в работе, а в России, как известно, нарушение

технологии не редкость. Нужно было приспособить немецкое оборудование к

российским условиям. Для решения этой задачи в 1999 г. было заключено

соглашение между фирмой «Велко» и Уральским отделением РАН. В то время в

Институте металлургии УрО велись исследования по применению инжекционной

технологии в черной и цветной металлургии. В 1997 г. в ИМет вышла брошюра,

посвященная этой проблеме, среди ее авторов были нынешние лауреаты Леопольд

Игоревич Леонтьев, директор института в 1998–2009 гг., и главный научный

сотрудник Владимир Иванович Жучков. Как разработчики технологий

использования инжекционного оборудования, они хорошо видели недостатки

немецких установок и понимали, как сделать их лучше и приспособить к

российским условиям. В 1999 г. при институте в рамках

инновационно-технологического центра была создана фирма «Новые

металлургические технологии». Директором назначили ведущего инженера ИМет

В.Н. Лопатина, обладающего, по словам Л.И. Леонтьева, отличным инженерным

чутьем.

Владимир Николаевич Лопатин и Александр

Владимирович Сычев пришли в Институт металлургии с производства. Во второй

половине1990-х годов они работали на Ревдинском метизном металлургическом

заводе, где об инжекционной технологии тогда никто не слышал. Однако

модернизировать производство было необходимо, и завод заключил контракт с

фирмой «Велко». В.Н. Лопатин, Л.И. Леонтьев и В.И. Жучков ездили в Германию,

знакомились с продукцией фирмы, ее применением на металлургических

предприятиях. Была приобретена установка для Ревдинского

метизно-металлургического завода. Однако уральские металлурги видели задачу

не в том, чтобы приспосабливать дорогостоящее немецкое оборудование к нашим

условиям, а в том, чтобы создать свое. В.Н. Лопатин и А.В. Сычев перешли на

работу в Институт металлургии УрО РАН и начали разрабатывать отечественное

инжекционное оборудование. Были проведены экспериментальные,

расчетно-аналитические и конструкторские работы по исследованию аэродинамики

пылегазового потока в системах инжекционной металлургии, влиянию режимных и

конструктивных факторов на интенсивность вывода сыпучих материалов из

пневмомеханического питателя. В результате в 2001 г. была создана первая

инжекционная установка типа НТМ-01, а затем серия усовершенствованных

конструкций.

Сегодня в ООО «Новые металлургические

технологии» создается 2–3 комплекса инжекционного оборудования в год.

Сосуды, работающие под давлением, производит ОАО «Будмаш» (г. Прилуки,

Украина), другие комплектующие поставляют в основном немецкие фирмы, а

сборка инжекционного оборудования, испытание и наладка осуществляются в ИТЦ

«Академический».

В чем преимущества уральской инжекционной

установки по сравнению с импортными? Прежде всего, в том, что она дешевле в

1,5–2 раза. При этом наше оборудование полностью автоматизировано и

многофункционально: оно может использоваться и для вдувания порошков в

различные расплавы, и для торкретирования (нанесения защитных покрытий на

футерованные поверхности металлургических агрегатов), а также в качестве

пневмотранспорта для перемещения различных порошкообразных материалов на

значительные расстояния. Благодаря оригинальным элементам конструкции можно

применять для пневмотранспортирования материалы в широком диапазоне

крупности и влажности, наносить огнеупорные материалы на труднодоступные

поверхности, работать с высокой надежностью в сложных климатических

условиях. Срок изготовления установки очень короткий, от разработки до

внедрения проходит не более 6 месяцев.

Еще одно достоинство уральской установки —

индивидуальность. Сотрудники ООО «НТМ», как портной, подгоняют

изготавливаемое оборудование под потребности заказчика. Например, немецкая

фирма «Штайн» выпускает до 40 стандартных установок в год, а если делает

индивидуальный вариант, то он во много раз дороже. Кроме того, при серийном

производстве сложнее совершенствовать продукцию. Уральские специалисты,

создавая индивидуальное оборудование, постоянно отрабатывают новые идеи. Кое

в чем уральцы уже обогнали немцев: наша последняя установка имеет 4 выхода,

что позволяет обслуживать 4 плавильных агрегата, а немецкая — только 3.

Помимо названных преимуществ, эксплуатация

уральского инжекционного оборудования уменьшает запыленность воздуха в

сталеплавильных цехах на 10%. А значительный экономический эффект

достигается не только за счет снижения цены оборудования по сравнению с

импортным, но и уменьшения себестоимости производства стали благодаря

снижению расхода чугуна (до 50%), продолжительности плавки (на 3–8%),

сокращению расхода ферросплавов-раскислителей (на 5–10%), увеличения выхода

годного металла, сокращению расхода огнеупоров и простоев оборудования во

время ремонтов футеровок агрегатов, экономии около 5% энергозатрат. При

использовании уральского инжекционного оборудования только на ОАО «НТМК» (г.

Нижний Тагил) и ОАО «ММК» (г. Магнитогорск) экономический эффект составил

около 200 млн рублей в год.

Сначала уральские металлурги делали

инжекционные установки для предприятий черной металлургии, а теперь и для

цветной. Сегодня такие установки внедрены на 11 крупных металлургических

предприятиях России и ближнего зарубежья, и оснащение российских предприятий

качественным и недорогим отечественным оборудованием продолжается.

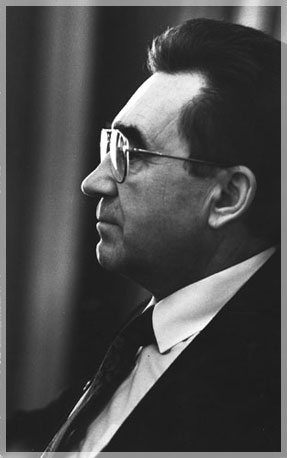

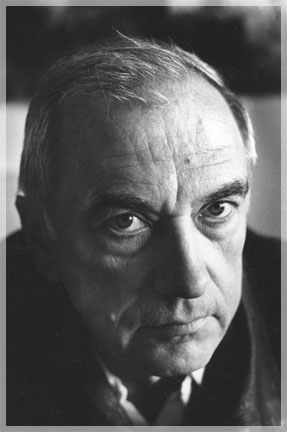

На фото:

инжекционная установка

и её создатели

Л.И. Леонтьев,

В.И. Жучков,

В.Н. Лопатин,

А.В. Сычов.

|

|

НАУКА УРАЛА Газета Уральского отделения Российской академии наук Май 2009 г. № 12 (995) |