|

Испытание на прочность |

|

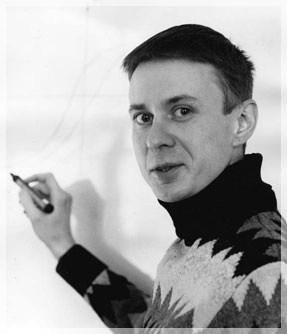

В минувшем году научный сотрудник

лаборатории магнитного структурного анализа Института физики металлов УрО

РАН кандидат технических наук Алексей Сташков стал обладателем сразу двух

грантов: «молодежного» гранта президента РФ за разработку метода контроля

стадии предразрушения стальных конструкций по магнитным и акустическим

параметрам и гранта президиума УрО РАН для молодых ученых по инновационным

проектам. Такая финансовая поддержка очень весома и, как показывает практика

общения с учеными, для человека интеллектуального труда является

дополнительным стимулом дальнейшей плодотворной работы. Мой первый вопрос

Алексею Сташкову был традиционным:

— Какие конкретно изделия вы «испытываете на

прочность»?

— Мы разрабатываем методику контроля состояния

материала стальных изделий и сооружений (подъемных кранов, конструкций

зданий, продуктопроводов). Аварии и поломки этих объектов могут привести к

человеческим жертвам и огромным материальным потерям. Поэтому предотвращение

или предупреждение таких ситуаций является важным аспектом обеспечения

безопасности в целом. На первом этапе решения этой задачи нам нужно найти

или выбрать магнитные параметры, чувствительные к структурным изменениям, к

уровню приложенных и остаточных напряжений.

— То есть именно напряженно-деформированное

состояние приводит к разрушению изделия?

— И да, и нет. Напряженно-деформированное

состояние определяется совокупностью внутренних напряжений и деформаций. Они

могут быть следствием внешних воздействий. Как правило, упругие деформации

не страшны и вполне естественны. Здание живет своей жизнью, можно сказать,

«дышит». Стадия предразрушения может наступить, например, когда прикладывают

статическую нагрузку, близкую к пределу прочности материала, и вопрос уже в

том, сколько времени пройдет до полного разрушения изделия. Деформируя и

разрушая модельные образцы, мы наблюдали зависимость ряда интересующих нас

параметров от степени деформации, например, дифференциальной магнитной

проницаемости и выявили некоторые интересные закономерности и особенности.

— В названии вашей работы фигурируют не

только магнитные параметры, о которых мы сейчас говорили, но и акустические.

Какую роль они играют?

— Используя акустические методы контроля, можно

отследить, не возникают ли в материале микродефекты, которые могут быть

концентраторами механических напряжений. В лаборатории акустических методов,

сотрудники которой совместно с нами работают над этой темой, есть

акустический микроскоп, частотный диапазон которого намного больше

применяемой на сегодняшний день дефектоскопической аппаратуры. Он позволяет

обнаружить дефекты как на поверхности изделий, так и на небольшой глубине.

Применение комплексного подхода позволяет продвинуться в исследованиях и

обеспечить большую надежность метода.

— В теории все ясно, а как вы планируете

реализовать ваши методы на практике?

— Мы разрабатываем не только методику, но и

средства неразрушающего контроля. Постоянно ведется работа по

совершенствованию давно известного прибора—коэрцитиметра. Разрабатываются

опытные образцы мобильных структуроскопов, они способны измерять целый ряд

параметров, имеют разные по назначению первичные преобразователи и пригодны

для работы в полевых условиях.

— Перспективы ваших разработок выглядят

многообещающе. Возможно ли в будущем предугадать, например, разрушение

здания или газопровода?

— Отслеживание состояния ответственных

объектов, где это возможно, должно вестись с помощью систем мониторинга. И

такие системы есть. Мы разрабатываем новые методики, способные дополнить уже

известные, для увеличения достоверности контроля. Предварительно определив

магнитные свойства материала до начала эксплуатации, можно в дальнейшем

проверить, насколько изменились эти параметры в процессе эксплуатации,

подвергался ли объект контроля деформации. Эти данные могут помочь

экспертным организациям в принятии верного решения: продолжить эксплуатацию

или произвести ремонт.

— Чем вы собираетесь заниматься в

дальнейшем?

— Прежде всего контролем изделий,

подвергающихся циклическим нагрузкам. Многоцикловая усталость возникает

после многократных знакопеременных, в основном упругих, деформаций, в

результате чего металл разрушается. Условно принимают, что это явление

наблюдается при числе циклов более 50 000. Самый простой пример —

попеременное сжатие и растяжение образца. Наша задача — выявить параметры

контроля, которые позволили бы фиксировать изменения в материале при

многоцикловой усталости. Типичные примеры изделий, которые испытывают

многоцикловую усталость, — всевозможные валы вращения, детали механизмов,

турбин и труб.

— Существуют ли отечественные или зарубежные

аналоги ваших разработок?

— Мы обмениваемся опытом с коллегами, которые

решают подобные задачи в других институтах, например в Физико-техническом

институте в Ижевске, проводим совместные конференции, семинары. Есть

контакты и с Белорусской академией наук. Что касается аналогов приборных

разработок, то на международных выставках ничего подобного не встречал. За

рубежом, безусловно, занимаются схожими проблемами, но у каждого свои

оригинальные подходы их решения.

— Сегодня молодежь, что называется, не

рвется в науку. Особенно невысока привлекательность научной карьеры в

России. Как, по-вашему, можно повлиять на эту ситуацию?

— Что касается оттока талантливых студентов за

границу, то здесь каждый волен выбирать. Видимо, чувством патриотизма

обладает далеко не каждый. Мы читаем лекции, проводим экскурсии и

конференции для студентов вузов, в частности кафедры физических методов и

приборов контроля качества и диагностики физико-технического факультета УрФУ,

которая имеет филиал в ИФМ. Кстати, я выпускник именно этой кафедры. Работа

с молодежью дает положительный эффект, и проводить ее нужно путем

привлечения студентов к выполнению совместных научных работ. Увеличению

численности талантливой молодежи в науке помогает и создание

научно-образовательных центров (НОЦ) при академических институтах.

|

|

НАУКА УРАЛА Газета Уральского отделения Российской академии наук Февраль 2011 г. № 03-04 (1033) |

–

Почему вы выбрали профессию ученого?

–

Почему вы выбрали профессию ученого?