Ru | En

Ru | En

Ru | En

Ru | En

Как известно, заинтересовать производственников в реализации отечественных наукоемких технологий, в частности в переработке техногенных отходов, даже в нынешних условиях кризиса и политики импортозамещения очень непросто. Но ученым из Института металлургии Уральского отделения РАН это, похоже, удалось. Для начала они выиграли конкурс и получили субсидию в 26 миллионов рублей из федерального бюджета на трехлетние прикладные исследования в номинации «рациональное природопользование». Между прочим победителей этого конкурса в Свердловской области всего три: ИМет, Институт горного дела УрО РАН и Уральский федеральный университет. Теперь ученые-металлурги разрабатывают технологию получения композиционных флюсообразующих добавок на основе отходов производства вторичного алюминия для полной комплексной переработки высококальциевых рафинировочных шлаков в шлаковый щебень и минеральные вяжущие вещества. Проект этот

Как известно, заинтересовать производственников в реализации отечественных наукоемких технологий, в частности в переработке техногенных отходов, даже в нынешних условиях кризиса и политики импортозамещения очень непросто. Но ученым из Института металлургии Уральского отделения РАН это, похоже, удалось. Для начала они выиграли конкурс и получили субсидию в 26 миллионов рублей из федерального бюджета на трехлетние прикладные исследования в номинации «рациональное природопользование». Между прочим победителей этого конкурса в Свердловской области всего три: ИМет, Институт горного дела УрО РАН и Уральский федеральный университет. Теперь ученые-металлурги разрабатывают технологию получения композиционных флюсообразующих добавок на основе отходов производства вторичного алюминия для полной комплексной переработки высококальциевых рафинировочных шлаков в шлаковый щебень и минеральные вяжущие вещества. Проект этот  комплексный, он охватывает три промышленные отрасли: черную металлургию (производство стали), цветную металлургию (производство алюминия) и строительство. Уральские специалисты придумали, как с выгодой для всех участников цепочки утилизировать сразу два вида техногенных отходов: алюминиевого и сталеплавильного производств.

комплексный, он охватывает три промышленные отрасли: черную металлургию (производство стали), цветную металлургию (производство алюминия) и строительство. Уральские специалисты придумали, как с выгодой для всех участников цепочки утилизировать сразу два вида техногенных отходов: алюминиевого и сталеплавильного производств.

О проекте и итогах первого года его реализации рассказал руководитель работы доктор технических наук Олег Юрьевич Шешуков (лаборатория пирометаллургии черных металлов Института металлургии УрО РАН):

— Многие виды шлаков черной металлургии перерабатываются и используются в строительстве, но это касается только стабильных шлаков. А мы выбрали отходы, до сих пор утилизации не подлежавшие, — высококальциевые рафинировочные шлаки, которые при охлаждении и затвердевании претерпевают так называемый силикатный распад, превращаясь в мельчайшую пыль. Использовать их невозможно, они просто помещаются в отвалы. Объем образования таких шлаков составляет около 2 % от объема производства стали. В России ежегодно выпускается около 70 миллионов тонн стали, соответственно образуется до 1,4 миллионов тонн саморассыпающихся шлаков. Для Свердловской области, где сосредоточено множество металлургических предприятий, это тоже довольно серьезная проблема.Образование саморассыпающихся шлаков связано с технологией сталеплавильного производства. Это шлаки вторичной, или внепечной, обработки, которая направлена на повышение качества металла, в частности на его обессеривание.

— А знаете, почему утонул «Титаник»? — вступает в разговор участник проекта кандидат технических наук Михаил Михеенков. — В том числе и потому, что сталь, из которой был изготовлен его корпус, содержала большое количество серы. Это ухудшает свойства стали, в частности ударную вязкость при отрицательных температурах. После столкновения с айсбергом стальные листы обшивки корабля лопнули. Нынешние технологии позволяют удалить из металла серу, но в результате возникают другие проблемы, в частности образуются саморассыпающиеся шлаки.

Здесь с помощью специалистов ИМЕТ УрО РАН нам придется немного углубиться в детали современного сталеплавильного производства. Сегодня основной плавильный агрегат (кислородные конвертеры и электрические дуговые печи) используется для получения полупродукта, а все дальнейшие операции — легирование, раскисление, удаление серы и газов — совершаются в агрегате «ковш-печь» (АКП). Там наводятся ковшевые рафинировочные шлаки, которые должны иметь низкие температуру плавления и теплоемкость, обладать хорошей десульфурирующей (удаление серы) способностью, низкой газопроницаемостью и рядом других качеств и при этом не должны быть агрессивными к футеровке агрегата. Используемые сейчас рафинировочные шлаки содержат 50–70 % оксида кальция (всем известной негашеной извести), 20–35 % оксида алюминия (глинозема) и 10 % оксида кремния (кремнезема). А еще в шлак обязательно вводятся флюсующие добавки, чаще всего фторид кальция, или плавиковый шпат. Однако это не самое лучшее решение. Из-за высокой реакционной способности он снижает ресурс сталеплавильного агрегата, разрушая его футеровку, и к тому же токсичен, поскольку при высокой температуре выделяются соединения фтора.

Впрочем, по словам еще одного участника проекта кандидата технических наук Ильи Некрасова, самих сталеплавильщиков все эти проблемы не очень заботят. Им неинтересна утилизация своих отходов и тем более чужих. Ну, образуются отходы — поместим их в отвалы. Отечественные производственники, как известно, вообще тяжелы на подъем, они не любят вкладываться в новые технологии. Но вот что может заставить сталеплавильщиков все же задуматься, так это существенное подорожание традиционного разжижителя шлака — плавикового шпата, который по большей части завозится из-за рубежа.

Специалисты ИМЕТ УрО РАН предлагают металлургам оптимальную замену плавиковому шпату — флюсующие глиноземсодержащие добавки, которые можно получить из отходов алюминиевого производства. Эти пылевидные отходы содержат до 20 % металлического алюминия и от 50 до 60 % глинозема, т.е. по химическому составу подходят для использования в качестве раскисляющего глиноземистого флюса. Они не только улучшают сталеплавильную технологию, но и предотвращают рассыпание рафинировочных шлаков.

Глиноземистый флюс, обеспечивая необходимые металлургические свойства шлака, выполняет больше задач, чем плавиковый шпат — например, благодаря ему повышается стойкость ковшевых огнеупоров. Еще одно достоинство глинозема — он снижает вязкость шлака.

Из различных глиноземсодержащих материалов ученые выбрали отходы производства вторичного алюминия, потому что они наименее дефицитны и в несколько раз дешевле других материалов. Одно из главных их преимуществ — наличие в них металлического алюминия. Из-за высокой дисперсности частиц его невозможно выделить из шлака и превратить в товарный продукт (чушковый алюминий), то есть он не имеет стоимости в качестве алюминия. Однако этот практически бесплатный дисперсный алюминий все же работает как эффективный раскислитель шлака, поэтому технология использования отходов алюминиевого производства при ковшевой обработке стали может быть очень рентабельной.

Прежде чем взяться за разработку новой технологии, ученые должны были проделать огромную работу: произвести отбор проб и изучить фазовый состав высококальциевых шлаков крупных металлургических предприятий, определить способы воздействия на этот состав и подобрать флюсующие добавки в зависимости от технологии, принятой на конкретных производствах, оценить влияние стабилизатора на физико-механические и технологические свойства рафинировочных шлаков и выплавляемой стали. Наконец, надо было подумать о технологии производства конечных продуктов — шлакового щебня для изготовления бетонов и для дорожного строительства, а также минеральных вяжущих веществ, т.е. цементов.

Эта работа еще не закончена, но уже востребована производственниками. По словам Олега Шешукова, главная ценность проекта заключается в том, что в нем участвует так называемый индустриальный партнер, который будет не только использовать новую технологию, но и продвигать ее на рынке. Это ООО «СЕАЛ и К» — инновационное предприятие, расположенное в поселке Монетный в 40 километрах от Екатеринбурга. Компания занимается комплексной переработкой техногенных низкокачественных отходов, которые собирает с 70 предприятий России, и получением вторичного алюминия. Среди потребителей продукции «СЕАЛ и К» — предприятия Японии, Кореи, Китая, Малайзии, Германии, Хорватии. Правда, с наступлением кризиса дела пошли хуже, продажи зарубежным партнерам сократились. И тогда сотрудники компании обратились к ученым с предложением разработать оптимальную технологию переработки отходов. Деньги в научные исследования предприятие не вкладывает — ученые получают средства по гранту от государства, но зато оно обязано заниматься внедрением и дальнейшим продвижением научной разработки.

Многое уже сделано: ученые ИМЕТ провели подготовительные исследования и подобрали состав стабилизирующих добавок для рафинировочных шлаков, готовится научное обоснование создания опытно-промышленного участка по производству глиноземистых флюсов из отходов алюминиевого производства.

Переработка отходов нечасто бывает прибыльной, но это как раз тот редкий случай. Внедрение разработанной уральскими специалистами технологии двойной утилизации выгодно всем. Сталеплавильщики не платят за содержание отвалов, переполнение которых, кстати, может грозить остановкой предприятия. Более того, они продают свои шлаки, и при этом улучшается и удешевляется сталеплавильная технология. С выгодой для себя избавляются от своих отходов и производители вторичного алюминия. А строительная отрасль получает качественные и недорогие материалы.

Е. ПОНИЗОВКИНА

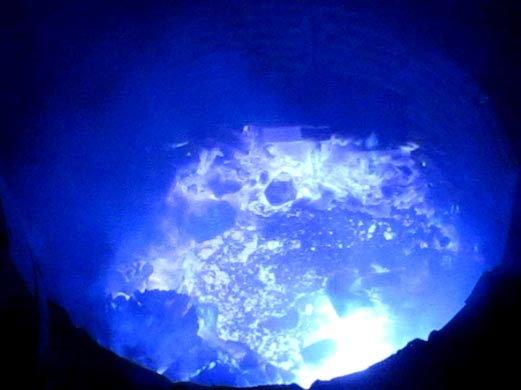

На фото: дуговая сталеплавильная печь;

кипящий в печи шлак.

|

620049, г. Екатеринбург, ул. Первомайская, 91 document@prm.uran.ru +7(343) 374-07-47 |